Entendendo os Centros de Torneamento CNC: Tipos, Configurações e Capacidades Principais

O Que É um Centro de Torneamento CNC? Principais Diferenças em Relação a um Torno CNC

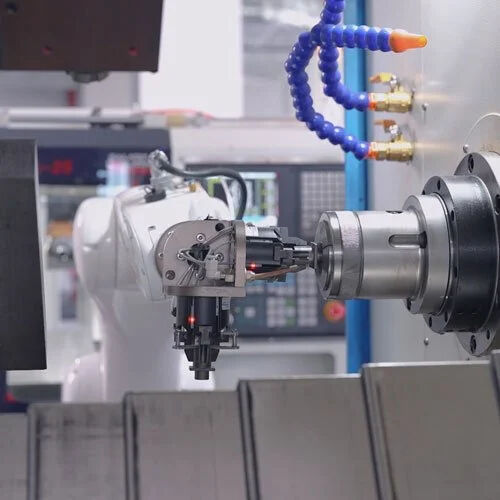

Os centros de torneamento CNC representam um avanço em relação aos tornos CNC comuns, pois combinam corte rotacional com recursos de ferramentas vivas. Essas máquinas podem realizar fresagem, furação e roscamento — algo que tornos convencionais simplesmente não conseguem fazer. A principal diferença está na forma como funcionam. Ambos os tipos giram a peça contra as ferramentas de corte, mas os centros de torneamento vão além, permitindo movimentos em múltiplos eixos e etapas adicionais de processamento, tudo dentro de uma única configuração da máquina. Isso economiza tempo em linhas de produção onde a eficiência é mais importante.

| Recurso | Torno CNC | Centro de usinagem CNC |

|---|---|---|

| Axos | 2 eixos (X,Z) | 3—5 eixos + opção de eixo Y |

| Ferramentas | Torre fixa | Ferramentas vivas, sub-eixos |

| Complexidade | Geometrias simples | Usinagem em múltiplas superfícies |

| Automação | Manuseio manual de peças | Pronto para integração robótica |

Essa funcionalidade expandida reduz as alterações de configuração em 65% em ambientes de produção com alta variedade, comparado aos tornos convencionais.

Centros de Torneamento Horizontal vs. Vertical: Forças e Casos de Uso

A maioria dos workshops depende de centros de torneamento horizontais para cerca de 78% do seu trabalho regular de usinagem, porque eles gerenciam aparas muito bem e funcionam excelentemente com alimentadores automáticos de barras. As coisas mudam ao analisarmos máquinas verticais, no entanto. Essas máquinas encontram principalmente seu lugar nas indústrias aeroespacial e de energia, onde lidam com peças grandes e espessas, como discos de turbinas. A gravidade realmente ajuda a manter tudo estável aqui, o que faz uma grande diferença ao cortar com forças de alto torque. Alguns testes mostraram que isso pode aumentar o desempenho em torno de 40%. Um relatório recente do setor do ano passado revelou também algo interessante: quase 92% dos fabricantes de implantes médicos utilizam centros de torneamento vertical especificamente para criar componentes extremamente precisos que exigem concentricidade em nível de micrômetro.

Como a Configuração da Máquina Afeta a Velocidade, Precisão e Complexidade da Peça

O número de eixos determina a capacidade geométrica:

- 3 eixos : Torneamento e fresamento padrão

- 4 eixos : Furação excêntrica utilizando rotação do eixo C

- 5-eixos : Contornos complexos, como superfícies articulares ortopédicas

A capacidade da torreta influencia a eficiência da automação. Torretas de 12 estações permitem a conclusão de 85% dos trabalhos de conexões de latão automotivas sem intervenção manual. A potência do eixo (15 a 50 HP) e o torque devem corresponder às propriedades do material; configurações inadequadas aumentam o desgaste das ferramentas em 300% ao usinar aço temperado em comparação com alumínio.

Associar as características do centro de torneamento CNC aos seus requisitos de produção

Avaliação dos tipos de materiais, dimensões das peças e exigências de tolerância por setor

Peças usadas em aplicações aeroespaciais precisam permanecer estáveis quando aquecidas, para manter aquelas tolerâncias extremamente rigorosas em torno de 0,0005 polegadas, segundo pesquisa do NIST do ano passado. Montadoras tendem a focar na produção de grande quantidade de peças de alumínio ao mesmo tempo, visando superfícies lisas com rugosidade média em torno de 32 microinches. No que diz respeito a dispositivos médicos, empresas que fabricam implantes pequenos com menos de 2 milímetros geralmente dependem de máquinas especiais chamadas tornos tipo suíço, trabalhando com materiais que não danifiquem os tecidos corporais. O que as indústrias realmente necessitam acaba moldando o tipo de eixos de máquinas mais adequados. Tome como exemplo o Inconel 718, esse metal resistente exige entre 30 a 50 por cento a mais de potência de rotação comparado ao aço comum durante operações de usinagem.

Precisão, Acabamento de Superfície e Eficiência em Ambientes de Usinagem de Alta Tolerância

A obtenção de precisão em nível submicrométrico ocorre quando máquinas utilizam acionamentos por motor linear juntamente com guias hidrostáticas. Esses componentes reduzem erros geométricos em cerca de 62 por cento em comparação com os antigos sistemas de parafuso de esferas, segundo pesquisa da SME de 2022. Quando se trata de criar acabamentos espelhados e lisos necessários para peças como cilindros hidráulicos, servomotores capazes de resolver movimentos inferiores a 0,1 mícron funcionam melhor quando combinados com tecnologia de amortecimento adaptativo. Essa combinação ajuda bastante a controlar vibrações e evita problemas incômodos de vibração na ferramenta. A adição de refrigeração de alta pressão operando a mais de 1.000 psi também faz grande diferença. As ferramentas duram cerca de 40% a mais ao trabalhar com materiais de aço temperado, e as superfícies permanecem impecáveis mesmo após longas corridas de produção sem interrupção.

Ferramentas Acionadas e Integração do Eixo Y: Ampliando Capacidades Além da Torneamento

Máquinas com torretas de ferramentas vivas com 12 estações podem realmente produzir componentes complicados, como eixos de comando, tudo em um único processo, o que reduz significativamente o tempo de produção em cerca de 30%, talvez até mais, e também diminui os erros de posicionamento em aproximadamente metade, mais ou menos. A capacidade do eixo Y permite que essas máquinas realizem operações como fresagem lateral, furação em ângulos e usinagem de contornos, eliminando assim a necessidade de etapas adicionais na fabricação de furos transversais ou rasgos de chaveta. Para setores como óleo e gás, isso é especialmente importante, pois a maioria dos corpos de válvulas exige trabalhos combinados de torneamento e fresamento. De acordo com uma pesquisa da Frost & Sullivan do ano passado, cerca de quatro em cada cinco corpos de válvulas se enquadram nessa categoria que requer esses processos combinados de usinagem.

Exemplo Prático: Redução de Operações Secundárias com Máquinas Multitarefa

Uma empresa de dispositivos médicos conseguiu reduzir seu processo de produção de agulhas de biópsia em aço inoxidável de sete etapas para apenas duas após implementar um centro de torneamento multitarefa equipado com contornamento no eixo C e aqueles úteis eixos opostos. A mudança gerou uma economia de cerca de $18,50 por peça e aumentou as medições de concentricidade em aproximadamente 0,002 polegadas, o que faz toda a diferença ao tentar atingir os rigorosos padrões da FDA para esterilidade. A nova configuração inclui um robusto eixo principal de 15 kW, juntamente com ferramentas acionadas girando a 10.000 rpm. Isso permite operação contínua produzindo mais de 20.000 unidades por mês, com uma impressionante taxa de aprovação na primeira tentativa em torno de 99,98%. Níveis de desempenho como esse estão se tornando cada vez mais importantes à medida que os fabricantes enfrentam pressão crescente para manter a qualidade enquanto controlam os custos.

Seleção do Fornecedor Certo de Centro de Torneamento CNC: Suporte, Serviço e Treinamento

Por Que a Experiência do Fornecedor Importa Além das Especificações da Máquina

A forma como as máquinas atuam ao longo do tempo depende muito da capacidade do fornecedor em extrair o máximo delas. Fornecedores com 15 anos ou mais de atuação reduzem erros de configuração em cerca de 40 por cento, em comparação com vendedores comuns de equipamentos, segundo pesquisa realizada pelo SME no ano passado. Esses profissionais experientes conhecem todos os truques do ofício para indústrias específicas. No setor aeroespacial, por exemplo, onde se trabalha com tolerâncias extremamente rigorosas em peças de titânio, ou em dispositivos médicos que exigem acabamentos superficiais específicos. Os fornecedores de alto nível enviam engenheiros para ajudar a resolver problemas do mundo real. Às vezes os materiais se comportam de maneira diferente do esperado, ou as ferramentas podem colidir durante a operação. Especialistas que trabalham com turbinas descobriram formas de configurar previamente os parâmetros de corte para o Inconel 718, o que significa menos testes desperdiçados no geral. Sua experiência prática simplesmente faz tudo funcionar de forma mais eficiente na prática.

Avaliação dos Termos de Garantia, Resposta de Suporte Técnico e Programas de Treinamento

Ao comprar máquinas-ferramenta, certifique-se de que a garantia cubra peças essenciais como rolamentos do fuso e parafusos esféricos por pelo menos três anos. Por quê? Porque tempo de inatividade pode custar cerca de 480 dólares a cada hora, segundo os números mais recentes da AMT de 2024. O suporte técnico também é importante. Oficinas que trabalham com empresas capazes de fornecer ajuda por vídeo em até quatro horas veem suas máquinas funcionando por mais tempo. Cerca de 87% delas relatam resultados melhores dessa forma. A quantidade de treinamento faz uma diferença real nos resultados obtidos. Operadores que passam por programas completos de certificação com duração superior a 80 horas tendem a alcançar índices de sucesso na primeira tentativa em torno de 92%, enquanto pessoas com apenas treinamento básico atingem cerca de 68%. Fabricantes inteligentes devem procurar opções de treinamento que se dividam em módulos cobrindo áreas importantes, como programação CAM, sincronização adequada de ferramentas automáticas e compreensão de como os sistemas IoT prevêem quando será necessária manutenção antes que ocorram falhas.

Estudo de Caso: Escolhendo um Parceiro para o Sucesso na Produção de Alta Variedade e Baixo Volume

Um fornecedor de dispositivos médicos reduziu operações secundárias em 53% após se associar a um fornecedor especializado em trocas rápidas de tarefas. O fornecedor implementou sistemas de paletes com ponto zero e realizou clínicas no local sobre programação do eixo Y. Em seis meses, a produção anual aumentou em 320 peças sem mão de obra adicional, resultando em uma melhoria de 19% no ROI.

Perguntas Frequentes

Quais são as principais diferenças entre centros de torneamento CNC e tornos CNC?

Os centros de torneamento CNC diferem dos tornos CNC por combinarem corte rotacional com ferramentas ativas, permitindo fresagem, furação e rosqueamento. Eles suportam movimentos em múltiplos eixos e etapas adicionais de processamento em uma única configuração da máquina, proporcionando funcionalidade aprimorada em comparação com tornos convencionais.

Quando um fabricante deve escolher um centro de torneamento CNC vertical em vez de um horizontal?

Os centros de torneamento CNC verticais são mais adequados para indústrias como aeroespacial e energia, que lidam com peças grandes e espessas. Oferecem estabilidade devido ao corte assistido pela gravidade, o que é benéfico ao trabalhar com forças de alto torque e alcançar alta precisão.

Como a configuração da máquina afeta a velocidade e a precisão do usinagem?

A configuração, como o número de eixos e a capacidade da torre, impacta diretamente a capacidade geométrica, a eficiência da automação e a velocidade de usinagem. A precisão dos processos de usinagem depende da escolha da potência e do torque do fuso adequados às propriedades do material.

O que deve ser considerado ao selecionar um fornecedor de centros de torneamento CNC?

Deve-se considerar a experiência do fornecedor no setor, os termos de garantia, o tempo de resposta do suporte técnico e os programas de treinamento disponíveis. Fornecedores experientes proporcionam maior eficiência na instalação e podem oferecer soluções para problemas reais de usinagem.

Sumário

- Entendendo os Centros de Torneamento CNC: Tipos, Configurações e Capacidades Principais

-

Associar as características do centro de torneamento CNC aos seus requisitos de produção

- Avaliação dos tipos de materiais, dimensões das peças e exigências de tolerância por setor

- Precisão, Acabamento de Superfície e Eficiência em Ambientes de Usinagem de Alta Tolerância

- Ferramentas Acionadas e Integração do Eixo Y: Ampliando Capacidades Além da Torneamento

- Exemplo Prático: Redução de Operações Secundárias com Máquinas Multitarefa

- Seleção do Fornecedor Certo de Centro de Torneamento CNC: Suporte, Serviço e Treinamento

-

Perguntas Frequentes

- Quais são as principais diferenças entre centros de torneamento CNC e tornos CNC?

- Quando um fabricante deve escolher um centro de torneamento CNC vertical em vez de um horizontal?

- Como a configuração da máquina afeta a velocidade e a precisão do usinagem?

- O que deve ser considerado ao selecionar um fornecedor de centros de torneamento CNC?