Разбиране на центровете за CNC обработка: видове, конфигурации и основни възможности

Какво е център за CNC обработка? Основни различия от CNC токарен стан

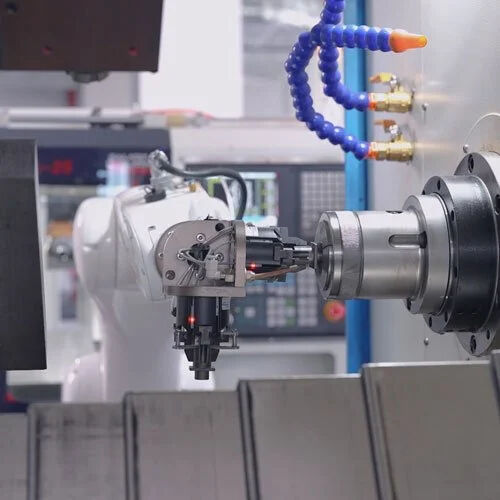

Центровете за CNC обработка представляват стъпка напред спрямо обикновените CNC токарни машини, защото комбинират ротационно рязане с функции на работещи инструменти. Тези машини всъщност могат да извършват фрезоване, пробиване и нарязване на нишки – неща, които стандартните токарни машини просто не могат да осъществят. Основната разлика се крие в начина на работа. И двата типа въртят заготовката срещу режещи инструменти, но центровете за обработка отиват по-далеч, като позволяват движения по няколко оси и допълнителни процесни стъпки, всички в рамките на една настройка на машината. Това спестява време в производствени линии, където най-важно е ефективността.

| Функция | CNC Струг | CNC врътлива центра |

|---|---|---|

| Оси | 2-оси (X,Z) | 3—5 оси + опция за Y-ос |

| Инструменти | Фиксирана кула | Работещи инструменти, вторични шпинделове |

| Сложност | Прости геометрии | Обработка на множество повърхности |

| Автоматизация | Ръчно боравене с детайлите | Готови за интеграция с роботи |

Тази разширена функционалност намалява промените в настройките с 65% в среди с висока смес от продукти в сравнение с конвенционални токарни машини.

Хоризонтални срещу вертикални CNC центри за обработка: Силни страни и приложни области

Повечето цехове разчитат на хоризонтални центри за обработка за около 78% от рутинната си машинна обработка, тъй като те се справят отлично с отпадъците и работят изключително добре с автоматични подаващи устройства за пръти. Положението се променя обаче при вертикалните машини. Те намират основно приложение в аерокосмическата и енергийната индустрия, където обработват големи, масивни детайли като турбинни дискове. Гравитацията всъщност помага за стабилното фиксиране на детайлите, което има голямо значение при рязане с високи въртящи моменти. Някои тестове показаха, че това може да повиши производителността с около 40%. Интересен факт от последния отраслев доклад миналата година: почти 92% от производителите на медицински импланти използват именно вертикални центри за обработка, за да произвеждат изключително прецизни компоненти, изискващи концентричност на микронно ниво.

Как конфигурацията на машината влияе върху скоростта, точността и сложността на детайлите при обработката

Броят на осите определя геометричните възможности:

- 3-ос : Стандартно точене и фрезоване

- 4-осев : Сверлене извън центъра чрез въртене по C-ос

- 5-осен : Сложни контури, като повърхности на ортопедични стави

Капацитетът на кулата влияе върху ефективността на автоматизацията. Кулите с 12 станции позволяват завършването на 85% от работните операции за автомобилни латунни фитинги без ръчно намесване. Мощността на шпиндела (15–50 конски сили) и въртящият момент трябва да съответстват на свойствата на материала; несъвместими конфигурации увеличават износването на инструмента с 300%, когато се обработва закалена стомана в сравнение с алуминий.

Съпоставяне на характеристиките на центровете за CNC точене с изискванията на производството

Оценка на типовете материали, размерите на детайлите и изискванията за допуснати отклонения по отрасли

Според проучване на NIST от миналата година, части, използвани в аерокосмическите приложения, трябва да остават стабилни при нагряване, за да запазят изключително малките допуски от около 0,0005 инча. Производителите на автомобили обикновено се фокусират върху производството на голям брой алуминиеви части наведнъж, като целят гладка повърхност със средна дълбочина на шероховатостта около 32 микронинча. Когато става въпрос за медицински устройства, компаниите, произвеждащи миниатюрни импланти под 2 милиметра, обикновено разчитат на специални машини, наречени швейцарски токарни центрове, които работят с материали, които не вредят на тъканите на човешкото тяло. Това, от което наистина се нуждаят различните индустрии, определя какъв тип машинни шпиндела е най-подходящ. Вземете например Inconel 718 – този издръжлив метал изисква между 30 и 50 процента допълнителна мощност за въртене в сравнение с обикновената стомана по време на механична обработка.

Точност, качество на повърхността и ефективност в среди за механична обработка с високи изисквания към допусците

Постигането на точност на ниво под микрона се случва, когато машините използват линейни моторни задвижвания заедно с хидростатични насочващи. Според проучване на SME от 2022 г., тези компоненти намаляват геометричните грешки с около 62 процента в сравнение с по-старите системи с топчета. Когато става въпрос за създаването на огледално гладки повърхности, необходими за части като хидравлични цилиндри, най-добре се представят сервомотори, които могат да разрешават движения под 0,1 микрона, комбинирани с адаптивна технология за гасене на трептения. Тази комбинация значително помага за потискане на вибрациите и предотвратява досадните проблеми с вибрации на инструмента. Добавянето на високонапрежен охлаждащ агент, работещ при над 1000 psi, също прави голяма разлика. Инструментите издържат около 40% по-дълго при работа с втвърдени стоманени материали, а повърхностите остават безупречни дори след продължителни производствени серии без прекъсване.

Живи инструменти и интеграция по Y-ос: Разширяване на възможностите извън обработката чрез завъртане

Машини с 12-позиционни револверни глави с живо инструменти могат всъщност да произвеждат сложни компоненти като разпределителни валове наведнъж, което значително съкращава производственото време – около 30%, а понякога и повече, както и намалява грешките при позициониране наполовина, приблизително. Възможността за ос Y позволява на тези машини да извършват странично фрезоване, свредловане под ъгъл и оформяне на контури, така че няма нужда от допълнителни стъпки при изработване на напречни отвори или шпоночни пазове. Това е особено важно за сектори като нефт и газ, тъй като повечето корпуси на вентили изискват едновременно обработка чрез обработка и фрезоване. Според проучване на Frost & Sullivan от миналата година, приблизително четири от всеки пет корпуса на вентили попадат в тази категория и изискват комбинирани процеси за машинна обработка.

Реален пример: Съкращаване на вторични операции с многозадачни машини

Една медицинска компания успя да съкрати производствения процес за стоманени биопсийни игли от седем етапа до само два, след като внедри център за многофункционално обработване с контурна обработка по оста C и онези удобни противоположни шпинделите. Превключването им спести около 18,50 щатски долара на детайл и подобри измерванията за коаксиалност с приблизително 0,002 инча, което прави голяма разлика при спазването на строгите изисквания на FDA за стерилност. Новата им конфигурация включва мощен основен шпиндел от 15 kW, както и живи инструменти, въртящи се с 10 000 оборота в минута. Това позволява непрекъснато производство на повече от 20 000 единици месечно с впечатляващ първоначален процент на приемане, близък до 99,98%. Такива нива на производителност стават все по-важни, тъй като производителите изпитват нарастващ натиск да поддържат качеството, докато контролират разходите.

Избор на подходящ доставчик на CNC центрове за обработка чрез обточване: Поддръжка, сервиз и обучение

Защо експертността на доставчика има значение извън спецификациите на машината

Това как машините се представят във времето наистина зависи от това колко добър е доставчикът в извличането на максимална производителност от тях. Според проучване на SME от миналата година, доставчици с над 15-годишен стаж намаляват грешките при настройка с около 40 процента в сравнение с обикновени продавачи на оборудване. Тези опитни специалисти познават всички тънкости на дадена индустрия. В аерокосмическата промишленост например, където се работи с изключително малки допуски за титанови части, или в производството на медицински устройства, които изискват определени повърхностни финиши. Водещите доставчици всъщност изпращат инженери, за да помогнат при решаването на реални проблеми. Понякога материалите се държат по-различно от очакваното или инструментите могат да се блокират по време на работа. Специалисти, работещи с турбини, са разработили начини за предварително настройване на режещите параметри за Inconel 718, което означава значително по-малко загубени пробни цикли. Тяхният практически опит просто прави целия процес по-плавен в реални условия.

Оценка на гаранционните условия, техническата подкрепа и програмите за обучение

Когато пазарувате за металообработващи машини, уверете се, че гаранцията покрива съществени части като шпинделни лагери и топови винтове поне три години. Защо? Защото спиранията могат да струват около 480 долара на час, според последните данни на AMT от 2024 г. Важна е и техническата поддръжка. Мастерските, които работят с компании, способни да предоставят видео помощ в рамките на четири часа, постигат по-дълго време на работа на машините. Около 87% от тях всъщност докладват по-добри резултати по този начин. Количеството обучение има истинско значение за крайния резултат. Операторите, които преминават пълни сертифицирани програми за обучение, продължителни над 80 часа, обикновено постигат качествено производство от първия път в рамките на около 92%, докато хората със само основно обучение достигат около 68%. Умните производители трябва да търсят опции за обучение, които са разделени на модули и обхващат важни области като CAM програмиране, правилната синхронизация на живи инструменти и разбирането как IoT системите предвиждат кога ще е необходимо обслужване, преди да се случат повреди.

Кейс Стъдър: Избор на партньор за успех при производство с голямо разнообразие и малки обеми

Подизпълнител в областта на медицинските устройства намали вторичните операции с 53%, след като се партнира с доставчик, специализиран в бърза смяна на работни задачи. Доставчикът внедри системи с нулева точка за палети и провежда клиники за Y-ос програмиране на място. В рамките на шест месеца годишното производство се увеличи с 320 детайла без допълнителен труд, като постигна подобрение на възвръщаемостта от инвестицията (ROI) с 19%.

ЧЗВ

Какви са основните разлики между CNC центрове за обработка чрез обработване и CNC токарни машини?

CNC центровете за обработка се различават от CNC токарните машини по това, че комбинират ротационно рязане с функции на живи инструменти, което позволява фрезоване, пробиване и нарязване на нишки. Те поддържат движения по множество оси и допълнителни процесни стъпки в една машина, което води до повишена функционалност в сравнение със стандартните токарни машини.

Кога производителят трябва да избере вертикален CNC токарен център вместо хоризонтален?

Вертикалните CNC центри за обработка чрез точене са най-подходящи за индустрии като аерокосмическата и енергетиката, които работят с големи и дебели детайли. Те предлагат стабилност благодарение на рязането с помощта на гравитацията, което е предимство при работа с високи въртящи моменти и постигане на висока прецизност.

Как конфигурацията на машината влияе на скоростта и точността на обработката?

Конфигурацията, като броя на осите и капацитета на револверното устройство, директно повлиява геометричните възможности, ефективността на автоматизацията и скоростта на обработката. Точността на процесите зависи от правилния избор на мощност и въртящ момент на шпиндела според свойствата на материала.

Какво трябва да се има предвид при избора на доставчик на CNC центри за точене?

Трябва да се вземат предвид експертните познания на доставчика в индустрията, условията на гаранцията, времето за реакция на техническата поддръжка и наличните програми за обучение. Опитните доставчици осигуряват по-висока ефективност при настройката и могат да предлагат решения за реални проблеми при обработката.

Съдържание

- Разбиране на центровете за CNC обработка: видове, конфигурации и основни възможности

-

Съпоставяне на характеристиките на центровете за CNC точене с изискванията на производството

- Оценка на типовете материали, размерите на детайлите и изискванията за допуснати отклонения по отрасли

- Точност, качество на повърхността и ефективност в среди за механична обработка с високи изисквания към допусците

- Живи инструменти и интеграция по Y-ос: Разширяване на възможностите извън обработката чрез завъртане

- Реален пример: Съкращаване на вторични операции с многозадачни машини

- Избор на подходящ доставчик на CNC центрове за обработка чрез обточване: Поддръжка, сервиз и обучение

-

ЧЗВ

- Какви са основните разлики между CNC центрове за обработка чрез обработване и CNC токарни машини?

- Кога производителят трябва да избере вертикален CNC токарен център вместо хоризонтален?

- Как конфигурацията на машината влияе на скоростта и точността на обработката?

- Какво трябва да се има предвид при избора на доставчик на CNC центри за точене?