Zrozumienie centrów tokarskich CNC: typy, konfiguracje i podstawowe możliwości

Czym jest centrum tokarskie CNC? Kluczowe różnice względem tokarki CNC

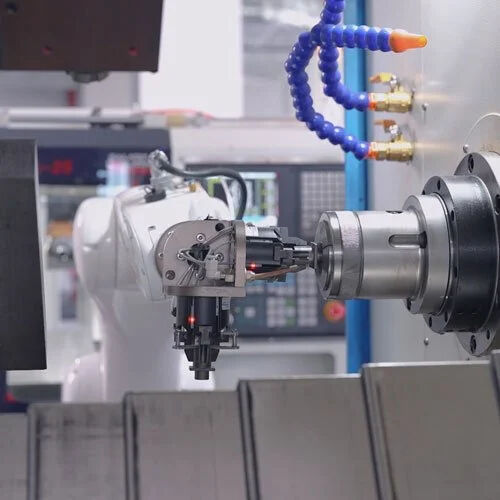

Centra tokarskie CNC to krok naprzód w porównaniu do standardowych tokarek CNC, ponieważ łączą cięcie obrotowe z funkcjami narzędzi obrotowych. Te maszyny potrafią również wykonywać frezowanie, wiercenie i gwintowanie – czynności, których typowe tokarki nie są w stanie wykonać. Główna różnica dotyczy sposobu działania. Oba typy obracają przedmiot względem narzędzi tnących, jednak centra tokarskie idą dalej, umożliwiając ruchy na wielu osiach oraz dodatkowe operacje technologiczne – wszystko w jednym ustawieniu maszyny. To oszczędza czas na liniach produkcyjnych, gdzie najważniejsza jest wydajność.

| Cechy | Tokarka CNC | Centrum obróbkowe CNC |

|---|---|---|

| Osi | 2-osiowy (X,Z) | 3—5 osi + opcja osi Y |

| Obróbka | Stała głowica narzędziowa | Narzędzia obrotowe, wrzeciono pomocnicze |

| Złożoność | Proste geometrie | Obróbka wielopowierzchniowa |

| Automatyzacja | Ręczne manipulowanie detalem | Gotowe do integracji z robotami |

Ta rozszerzona funkcjonalność zmniejsza liczbę zmian ustawień o 65% w środowiskach produkcji wieloasortymentowej w porównaniu do konwencjonalnych tokarek.

Centra tokarskie poziome i pionowe: zalety i przypadki użycia

Większość warsztatów korzysta z poziomych centrów tokarskich w około 78% codziennej pracy produkcyjnej, ponieważ doskonale odprowadzają wióry i świetnie współpracują z automatycznymi podajnikami prętów. Sytuacja zmienia się jednak w przypadku maszyn pionowych. Te potwory znajdują głównie zastosowanie w przemyśle lotniczym i energetycznym, gdzie przeznaczone są do obróbki dużych, grubych elementów, takich jak tarcze turbin. Siła grawitacji pomaga tu utrzymać wszystko stabilnie, co ma istotne znaczenie przy cięciu z dużym momentem obrotowym. Niektóre testy wykazały, że może to zwiększyć wydajność o około 40%. Zgodnie z raportem branżowym z zeszłego roku okazało się również coś interesującego: aż 92% producentów implantów medycznych używa specjalnie pionowych centrów tokarskich do wytwarzania superprecyzyjnych komponentów wymagających współśrodkowości na poziomie mikronów.

Wpływ konfiguracji maszyny na szybkość, dokładność i złożoność obrabianych części

Liczba osi określa możliwości geometryczne:

- 3-osiowy : Standardowe toczenie i frezowanie

- 4-osiowe : Wiercenie mimośrodowe z wykorzystaniem obrotu osi C

- 5-osiowy : Złożone kontury, takie jak powierzchnie stawów ortopedycznych

Pojemność głowicy wieżowej wpływa na efektywność automatyzacji – głowice 12-stanowiskowe pozwalają na wykonanie 85% zadań związanych z produkcją mosiężnych akcesoriów samochodowych bez ingerencji ręcznej. Moc wrzeciona (15–50 HP) i moment obrotowy muszą odpowiadać właściwościom materiału; nieprawidłowe konfiguracje zwiększają zużycie narzędzi o 300%, gdy obrabia się stal hartowaną w porównaniu z aluminium.

Dobór funkcji tokarek CNC do wymagań produkcyjnych

Ocena typów materiałów, rozmiarów części i wymagań dokładności według branż

Części stosowane w zastosowaniach lotniczych muszą zachowywać stabilność pod wpływem temperatury, aby móc utrzymywać bardzo dokładne tolerancje rzędu 0,0005 cala, według badań NIST przeprowadzonych w zeszłym roku. Producenci samochodów zazwyczaj koncentrują się na jednoczesnym wytwarzaniu dużej liczby elementów aluminiowych, dążąc do uzyskania gładkich powierzchni o średniej chropowatości około 32 mikrocale. W przypadku urządzeń medycznych firmy produkujące miniaturowe implanty o rozmiarach poniżej 2 milimetrów zwykle korzystają ze specjalnych maszyn zwanych tokarkami typu szwajcarskiego, pracującymi z materiałami niepowodującymi uszkodzeń tkanek ciała ludzkiego. To, czego faktycznie wymagają poszczególne branże, decyduje o tym, jakie rodzaje wrzecion maszyn są najbardziej odpowiednie. Weźmy na przykład Inconel 718 – ten wytrzymały metal wymaga od 30 do 50 procent większej mocy obrotowej w porównaniu do zwykłej stali podczas operacji obróbki skrawaniem.

Dokładność, wykańczanie powierzchni i efektywność w środowiskach obróbki wysokiej precyzji

Uzyskanie dokładności na poziomie submikronowym ma miejsce, gdy maszyny wykorzystują napędy silników liniowych w połączeniu z prowadnicami hydrostatycznymi. Te komponenty zmniejszają błędy geometryczne o około 62 procent w porównaniu ze starszymi systemami śrub kulowych, według badań przeprowadzonych przez ekspertów branżowych (SME) w 2022 roku. Gdy chodzi o uzyskiwanie lustrzanych, gładkich powierzchni niezbędnych dla części takich jak cylindry hydrauliczne, najlepsze wyniki osiąga się za pomocą serwomechanizmów potrafiących rozróżniać ruchy poniżej 0,1 mikrona, które współpracują z technologią tłumienia adaptacyjnego. To połączenie skutecznie ogranicza drgania i zapobiega irytującym problemom z drganiami narzędzi. Dużą różnicę wprowadza również dodatkowe stosowanie chłodziwa pod wysokim ciśnieniem działającym przy ponad 1000 psi. Narzędzia trwają około 40% dłużej podczas obróbki stali hartowanej, a powierzchnie pozostają bez zarzutu nawet po długotrwałych, nieprzerwanych seriach produkcyjnych.

Narzędzia obrotowe i integracja osi Y: poszerzenie możliwości poza toczenie

Maszyny z 12-stanowiskowymi głowicami z napędem obrotowym potrafią w jednym cyklu wykonywać skomplikowane elementy, takie jak wałki rozrządu, co skraca czas produkcji o około 30%, a nawet więcej, oraz zmniejsza błędy pozycjonowania o mniej więcej połowę. Możliwość pracy na osi Y pozwala tym maszynom na wykonywanie frezowania bocznego, wiercenia pod kątem i kształtowanie konturów, dzięki czemu nie są potrzebne dodatkowe operacje przy wykonywaniu otworów poprzecznych czy wpustów. Dla sektorów takich jak naftowy i gazowniczy ma to szczególne znaczenie, ponieważ większość korpusów zaworów wymaga jednoczesnego toczenia i frezowania. Zgodnie z badaniami Frost & Sullivan z zeszłego roku, około cztery na pięć korpusów zaworów należą do tej kategorii, wymagającej połączonych procesów obróbki.

Przykład z praktyki: redukcja operacji wtórnych za pomocą maszyn wielozadaniowych

Jednej firmie zajmującej się urządzeniami medycznymi udało się skrócić proces produkcji stalowych igieł do biopsji z siedmiu etapów do zaledwie dwóch po wdrożeniu wielozadaniowego centrum tokarskiego wyposażonego w konturowanie osi C oraz wygodne przeciwspindla. Ta zmiana zaoszczędziła im około 18,50 USD na elemencie i poprawiła współśrodkowość o około 0,002 cala, co ma kluczowe znaczenie przy spełnianiu rygorystycznych norm FDA dotyczących sterylności. Nowe ustawienie obejmuje mocny główny wrzeciennik 15 kW oraz narzędzia obrotowe osiągające 10 000 obr./min. Umożliwia to ciągłą produkcję ponad 20 000 sztuk miesięcznie przy imponującym współczynniku pierwszego przejścia zbliżającym się do 99,98%. Tak wysokie poziomy wydajności stają się coraz ważniejsze, gdy producenci stykają się z rosnącym naciskiem w kwestii utrzymania jakości przy jednoczesnej kontroli kosztów.

Wybór odpowiedniego dostawcy centrum tokarskiego CNC: wsparcie, serwis i szkolenia

Dlaczego doświadczenie sprzedawcy ma znaczenie poza specyfikacją maszyny

Sposób, w jaki maszyny działają w czasie, w dużej mierze zależy od tego, jak dobrzy są dostawcy w wydobywaniu z nich maksymalnej wydajności. Dostawcy z ponad 15-letnim stażem redukują błędy konfiguracji o około 40 procent w porównaniu do zwykłych sprzedawców sprzętu, według badań przeprowadzonych rok temu przez ekspertów ds. MŚP. Doświadczeni specjaliści znają wszystkie sztuczki branżowe dotyczące konkretnych gałęzi przemysłu. Weźmy na przykład przemysł lotniczy, gdzie pracuje się z bardzo wąskimi tolerancjami dla elementów tytanowych, czy urządzenia medyczne wymagające określonego wykończenia powierzchni. Najlepsi dostawcy wysyłają inżynierów, którzy pomagają rozwiązywać rzeczywiste problemy. Czasem materiały zachowują się inaczej niż się spodziewano, albo narzędzia mogą ze sobą kolidować podczas pracy. Specjaliści zajmujący się turbinami opracowali sposoby wstępnej konfiguracji parametrów cięcia dla Inconel 718, co oznacza mniejszą liczbę bezcelowych prób. Ich praktyczne doświadczenie sprawia, że wszystko w praktyce działa płynniej.

Ocenianie warunków gwarancyjnych, reakcji technicznej obsługi oraz programów szkoleniowych

Kupując obrabiarki, upewnij się, że gwarancja obejmuje takie kluczowe elementy jak łożyska wrzeciona i śruby kulowe przynajmniej na trzy lata. Dlaczego? Ponieważ przestój może kosztować około 480 dolarów za każdą godzinę, według najnowszych danych AMT z 2024 roku. Ważna jest również pomoc techniczna. Zakłady współpracujące z firmami oferującymi wsparcie wideo w ciągu czterech godzin osiągają dłuższy czas pracy maszyn. Aż 87% z nich zgłasza lepsze wyniki dzięki tej formie wsparcia. Ilość szkoleń rzeczywiście wpływa na końcowe rezultaty. Operatorzy przechodzący pełne programy certyfikacyjne trwające ponad 80 godzin osiągają jakość wyrobu za pierwszym razem na poziomie około 92%, podczas gdy osoby z tylko podstawowym szkoleniem osiągają jedynie około 68%. Sprawni producenci powinni poszukiwać opcji szkoleniowych podzielonych na moduły obejmujące istotne obszary, takie jak programowanie CAM, prawidłowa synchronizacja narzędzi obrotowych oraz zrozumienie działania systemów IoT prognozujących konieczność konserwacji przed wystąpieniem awarii.

Studium przypadku: Wybór partnera dla sukcesu produkcji o dużej mieszance i małej objętości

Kontrahent urządzeń medycznych zmniejszył operacje wtórne o 53% po współpracy z dostawcą specjalizującym się w szybkich zmianach zadań. Dostawca wprowadził systemy palet zerowych i organizował szkolenia programowania osi Y w miejscu. W ciągu sześciu miesięcy roczna produkcja wzrosła o 320 elementów bez dodatkowego nakładu pracy, co przyniosło poprawę ROI o 19%.

Często zadawane pytania

Jaka jest główna różnica między centrami tokarskimi CNC a klasycznymi tokarkami CNC?

Centra tokarskie CNC różnią się od klasycznych tokarek CNC tym, że łączą cięcie obrotowe z funkcjami narzędzi obrotowych, umożliwiając frezowanie, wiercenie i gwintowanie. Obsługują ruchy na wielu osiach oraz dodatkowe etapy obróbki w jednym ustawieniu maszyny, co zapewnia większą funkcjonalność w porównaniu do standardowych tokarek.

Kiedy producent powinien wybrać pionowe centrum tokarskie zamiast poziomego?

Pionowe centra tokarskie CNC są najbardziej odpowiednie dla takich branż jak lotnicza i energetyczna, które pracują z dużymi, grubymi elementami. Oferują stabilność dzięki cięciu wspieranemu przez grawitację, co jest korzystne przy pracy z wysokimi siłami momentu obrotowego i osiąganiu dużej precyzji.

W jaki sposób konfiguracja maszyny wpływa na szybkość i dokładność obróbki?

Konfiguracja, taka jak liczba osi i pojemność rewolwerowej głowicy narzędziowej, bezpośrednio wpływa na możliwości geometryczne, efektywność automatyzacji oraz szybkość obróbki. Precyzja procesów obróbczych zależy od wyboru odpowiedniej mocy i momentu obrotowego wrzeciona w zależności od właściwości materiału.

Co należy wziąć pod uwagę przy wyborze dostawcy centrum tokarskiego CNC?

Należy wziąć pod uwagę doświadczenie branżowe dostawcy, warunki gwarancji, czas reakcji obsługi technicznej oraz dostępne programy szkoleniowe. Doświadczeni dostawcy zapewniają lepszą efektywność uruchomienia i mogą oferować rozwiązania rzeczywistych problemów związanych z obróbką.

Spis treści

- Zrozumienie centrów tokarskich CNC: typy, konfiguracje i podstawowe możliwości

-

Dobór funkcji tokarek CNC do wymagań produkcyjnych

- Ocena typów materiałów, rozmiarów części i wymagań dokładności według branż

- Dokładność, wykańczanie powierzchni i efektywność w środowiskach obróbki wysokiej precyzji

- Narzędzia obrotowe i integracja osi Y: poszerzenie możliwości poza toczenie

- Przykład z praktyki: redukcja operacji wtórnych za pomocą maszyn wielozadaniowych

- Wybór odpowiedniego dostawcy centrum tokarskiego CNC: wsparcie, serwis i szkolenia

-

Często zadawane pytania

- Jaka jest główna różnica między centrami tokarskimi CNC a klasycznymi tokarkami CNC?

- Kiedy producent powinien wybrać pionowe centrum tokarskie zamiast poziomego?

- W jaki sposób konfiguracja maszyny wpływa na szybkość i dokładność obróbki?

- Co należy wziąć pod uwagę przy wyborze dostawcy centrum tokarskiego CNC?