Comprendre les centres de tournage CNC : types, configurations et capacités essentielles

Qu'est-ce qu'un centre de tournage CNC ? Principales différences par rapport à un tour CNC

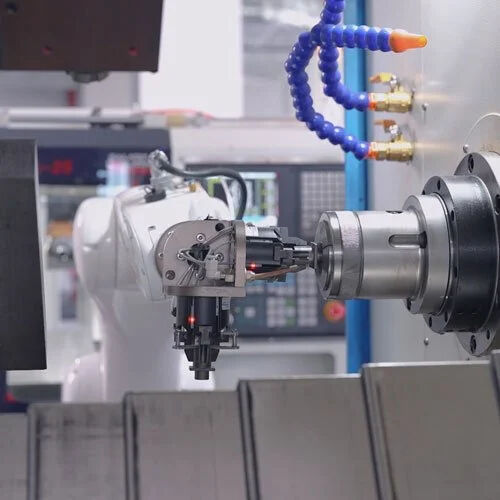

Les centres de tournage CNC représentent une évolution par rapport aux tours CNC classiques, car ils combinent le découpage rotatif avec des outils actifs. Ces machines peuvent également effectuer des opérations de fraisage, de perçage et de taraudage, des tâches que les tours standards ne peuvent tout simplement pas réaliser. La principale différence réside dans leur mode de fonctionnement. Les deux types font tourner la pièce contre des outils de coupe, mais les centres de tournage vont plus loin en permettant des mouvements sur plusieurs axes et des étapes de traitement supplémentaires, le tout dans un seul et même montage machine. Cela permet de gagner du temps sur les lignes de production où l'efficacité est primordiale.

| Caractéristique | Tour CNC | Centre de tournage CNC |

|---|---|---|

| Les axes | 2 axes (X,Z) | 3 à 5 axes + option axe Y |

| Matriciel | Tourelle fixe | Outils actifs, contre-broches |

| Complexité | Géométries simples | Usinage multi-facettes |

| Automatisation | Manipulation manuelle des pièces | Prêt pour intégration robotisée |

Cette fonctionnalité élargie réduit de 65 % les changements de réglage dans les environnements de production à forte mixité, par rapport aux tours conventionnels.

Centres de tournage horizontaux contre verticaux : forces et cas d'utilisation

La plupart des ateliers s'appuient sur des centres de tournage horizontaux pour environ 78 % de leurs travaux d'usinage courants, car ils évacuent bien les copeaux et fonctionnent parfaitement avec les alimentateurs automatiques de barres. La situation change toutefois avec les machines verticales. Ces appareils trouvent principalement leur place dans les secteurs aérospatial et énergétique, où ils usinent des pièces volumineuses et épaisses, comme les disques de turbine. La gravité aide en effet à maintenir la pièce stable, ce qui fait une réelle différence lors de l'usinage avec de fortes forces de couple. Certaines études ont montré que cela peut améliorer les performances d'environ 40 %. Un récent rapport industriel de l'année dernière a également révélé un fait intéressant : près de 92 % des fabricants d'implants médicaux utilisent spécifiquement des centres de tournage verticaux pour produire des composants extrêmement précis nécessitant une concentricité au micron près.

Comment la configuration de la machine influence la vitesse d'usinage, la précision et la complexité des pièces

Le nombre d'axes détermine la capacité géométrique :

- 3 axes : Tournage et fraisage standard

- 4 axes : Perçage décentré utilisant la rotation de l'axe C

- 5-axes : Contours complexes tels que les surfaces articulaires orthopédiques

La capacité de la tourelle influence l'efficacité de l'automatisation. Les tourelles à 12 postes permettent d'effectuer 85 % des travaux de raccords en laiton automobile sans intervention manuelle. La puissance de la broche (15 à 50 HP) et le couple doivent correspondre aux propriétés du matériau ; des configurations inadaptées augmentent l'usure des outils de 300 % lors de l'usinage de l'acier trempé par rapport à l'aluminium.

Adaptation des caractéristiques du centre de tournage CNC à vos exigences de production

Évaluation des types de matériaux, des dimensions des pièces et des exigences de tolérance par secteur industriel

Les pièces utilisées dans les applications aérospatiales doivent rester stables lorsqu'elles sont chauffées afin de maintenir des tolérances extrêmement serrées d'environ 0,0005 pouce, selon une recherche du NIST publiée l'année dernière. Les constructeurs automobiles privilégient généralement la production massive de pièces en aluminium simultanément, en visant des surfaces lisses d'une rugosité moyenne d'environ 32 micro-pouces. En ce qui concerne les dispositifs médicaux, les entreprises produisant de petits implants de moins de 2 millimètres s'appuient habituellement sur des machines spéciales appelées tours suisses, fonctionnant avec des matériaux qui ne nuisent pas aux tissus corporels. Ce que nécessitent réellement les industries finit par déterminer le type de broches de machine le mieux adapté. Prenons l'exemple de l'Inconel 718 : ce métal résistant requiert entre 30 et 50 pour cent de puissance de rotation supplémentaire par rapport à l'acier ordinaire lors des opérations d'usinage.

Précision, finition de surface et efficacité dans les environnements d'usinage à hautes tolérances

L'obtention d'une précision au niveau du micron se produit lorsque les machines utilisent des moteurs linéaires associés à des guidages hydrostatiques. Selon une recherche de SME datant de 2022, ces composants réduisent les erreurs géométriques d'environ 62 pour cent par rapport aux anciens systèmes à vis à billes. Pour obtenir des finitions parfaitement lisses, nécessaires par exemple pour des pièces comme les cylindres hydrauliques, les servomoteurs capables de résoudre des mouvements inférieurs à 0,1 micron fonctionnent mieux lorsqu'ils sont couplés à une technologie d'amortissement adaptatif. Cette combinaison permet effectivement de maîtriser les vibrations et d'éviter les problèmes gênants de broutement de l'outil. L'ajout d'un liquide de coupe à haute pression, fonctionnant à plus de 1 000 psi, fait également une grande différence. Les outils durent environ 40 % plus longtemps lorsqu'ils travaillent sur des matériaux en acier trempé, et les surfaces restent impeccables même après de longues séries de production ininterrompues.

Outils motorisés et intégration de l'axe Y : Élargissement des capacités au-delà du tournage

Les machines équipées de tourelles à outils actifs avec 12 stations peuvent effectivement produire des composants complexes, tels que des arbres à cames, en une seule opération, ce qui réduit considérablement le temps de production d'environ 30 %, voire davantage, et diminue également les erreurs de positionnement d'environ la moitié, plus ou moins. La fonctionnalité de l'axe Y permet à ces machines d'effectuer des opérations telles que le fraisage latéral, le perçage à des angles inclinés et le profilage de contours, éliminant ainsi la nécessité d'étapes supplémentaires pour la réalisation de trous transversaux ou de cannelures. Ce point est particulièrement important pour des secteurs comme celui du pétrole et du gaz, car la majorité des corps de vannes nécessitent des opérations combinées de tournage et de fraisage. Selon une étude de Frost & Sullivan de l'année dernière, environ quatre corps de vannes sur cinq appartiennent à cette catégorie nécessitant des procédés d'usinage combinés.

Exemple concret : Réduction des opérations secondaires grâce aux machines multitâches

Une entreprise de dispositifs médicaux a réussi à réduire son processus de production d'aiguilles à biopsie en acier inoxydable, passant de sept étapes à seulement deux, après avoir mis en œuvre un centre de tournage multitâche équipé d'un contourage sur axe C et de broches opposées pratiques. Ce changement leur a permis d'économiser environ 18,50 $ par pièce et d'améliorer les mesures de concentricité d'environ 0,002 pouce, ce qui fait toute la différence lorsqu'il s'agit de respecter les normes strictes de la FDA en matière de stérilité. Leur nouvelle configuration comprend une broche principale robuste de 15 kW ainsi que des outils actifs tournant à 10 000 tr/min. Cela permet une opération continue produisant plus de 20 000 unités chaque mois avec un taux de réussite au premier passage impressionnant, proche de 99,98 %. De tels niveaux de performance deviennent de plus en plus importants alors que les fabricants sont soumis à une pression croissante pour maintenir la qualité tout en contrôlant les coûts.

Choisir le bon fournisseur de centres de tournage CNC : support, service et formation

Pourquoi l'expertise du vendeur compte au-delà des spécifications de la machine

La manière dont les machines fonctionnent au fil du temps dépend fortement de la capacité du vendeur à tirer le meilleur parti de celles-ci. Selon une recherche menée l'année dernière par des experts PME, les vendeurs présents depuis 15 ans ou plus réduisent les erreurs de configuration d'environ 40 pour cent par rapport aux vendeurs classiques de matériel. Ces professionnels expérimentés maîtrisent tous les secrets du métier dans des secteurs spécifiques. Prenons le domaine aérospatial, où l'on travaille avec des tolérances extrêmement serrées sur des pièces en titane, ou celui des dispositifs médicaux, qui exigent des finitions de surface particulières. Les fournisseurs haut de gamme envoient effectivement des ingénieurs afin d'aider à résoudre des problèmes concrets. Parfois, les matériaux se comportent différemment que prévu, ou des outils peuvent entrer en collision pendant le fonctionnement. Les spécialistes travaillant sur les turbines ont trouvé des moyens de paramétrer à l'avance les conditions d'usinage de l'Inconel 718, ce qui réduit globalement le nombre de tests inutiles. Leur expérience pratique rend simplement le fonctionnement global plus fluide.

Évaluation des conditions de garantie, du délai de réponse du support technique et des programmes de formation

Lors de l'achat de machines-outils, assurez-vous que la garantie couvre les pièces essentielles telles que les paliers de broche et les vis à billes pendant au moins trois ans. Pourquoi ? Parce qu'un temps d'arrêt peut coûter environ 480 $ chaque heure, selon les derniers chiffres de l'AMT datant de 2024. Le support technique compte également. Les ateliers qui collaborent avec des entreprises capables d'offrir une assistance vidéo dans les quatre heures constatent un fonctionnement prolongé de leurs machines. Environ 87 % d'entre eux signalent effectivement de meilleurs résultats de cette manière. La quantité de formation fait une réelle différence sur les résultats obtenus. Les opérateurs ayant suivi des programmes complets de certification d'une durée supérieure à 80 heures obtiennent généralement des taux de rendement au premier passage d'environ 92 %, tandis que ceux disposant uniquement d'une formation de base atteignent seulement environ 68 %. Les fabricants avisés devraient rechercher des options de formation structurées en modules couvrant des domaines importants tels que la programmation CAM, la synchronisation correcte des outils en direct, et la compréhension des systèmes IoT permettant de prédire les besoins de maintenance avant que des pannes ne surviennent.

Étude de cas : Choisir un partenaire pour réussir une production à forte variété et faible volume

Un sous-traitant de dispositifs médicaux a réduit ses opérations secondaires de 53 % après s'être associé à un fournisseur spécialisé dans les changements rapides de production. Le fournisseur a mis en œuvre des systèmes de palettes à point zéro et organisé des ateliers pratiques sur site pour la programmation sur l'axe Y. En six mois, la production annuelle a augmenté de 320 pièces sans main-d'œuvre supplémentaire, permettant une amélioration du ROI de 19 %.

FAQ

Quelles sont les principales différences entre les centres de tournage CNC et les tours CNC ?

Les centres de tournage CNC se distinguent des tours CNC par leur combinaison de coupe rotative et d'outils motorisés, permettant le fraisage, le perçage et le taraudage. Ils supportent des mouvements sur plusieurs axes et des étapes de traitement supplémentaires dans un seul montage machine, offrant ainsi une fonctionnalité accrue par rapport aux tours standards.

Quand un fabricant doit-il choisir un centre de tournage CNC vertical plutôt qu'un centre horizontal ?

Les centres d'usinage CNC verticaux sont particulièrement adaptés aux industries comme l'aérospatiale et l'énergie, qui manipulent des pièces volumineuses et épaisses. Ils offrent une stabilité accrue grâce à l'usinage assisté par la gravité, ce qui est avantageux lorsqu'on travaille avec de fortes forces de couple et que l'on cherche à atteindre une grande précision.

Comment la configuration de la machine influence-t-elle la vitesse et la précision d'usinage ?

La configuration, notamment le nombre d'axes et la capacité de la tourelle, a un impact direct sur les capacités géométriques, l'efficacité de l'automatisation et la vitesse d'usinage. La précision des procédés d'usinage dépend du choix adéquat de la puissance et du couple de la broche en fonction des propriétés du matériau.

Que faut-il prendre en compte lors du choix d'un fournisseur de centres de tournage CNC ?

Il convient de considérer l'expertise sectorielle du fournisseur, les conditions de garantie, les délais de réponse du support technique et les programmes de formation disponibles. Les fournisseurs expérimentés assurent une meilleure efficacité lors de la mise en place et peuvent proposer des solutions face à des problèmes d'usinage concrets.

Table des Matières

- Comprendre les centres de tournage CNC : types, configurations et capacités essentielles

-

Adaptation des caractéristiques du centre de tournage CNC à vos exigences de production

- Évaluation des types de matériaux, des dimensions des pièces et des exigences de tolérance par secteur industriel

- Précision, finition de surface et efficacité dans les environnements d'usinage à hautes tolérances

- Outils motorisés et intégration de l'axe Y : Élargissement des capacités au-delà du tournage

- Exemple concret : Réduction des opérations secondaires grâce aux machines multitâches

- Choisir le bon fournisseur de centres de tournage CNC : support, service et formation

-

FAQ

- Quelles sont les principales différences entre les centres de tournage CNC et les tours CNC ?

- Quand un fabricant doit-il choisir un centre de tournage CNC vertical plutôt qu'un centre horizontal ?

- Comment la configuration de la machine influence-t-elle la vitesse et la précision d'usinage ?

- Que faut-il prendre en compte lors du choix d'un fournisseur de centres de tournage CNC ?